在杭州钱塘区的中策橡胶高性能子午胎未来工厂里,机械臂的节奏与钱塘江的潮汐同步——每7秒,一条“会呼吸”的轮胎从智能产线跃入物流框,上万个传感器将生产数据实时汇入“云端大脑”。这座致力于成为轮胎行业引领模式的标杆型平台化智能工厂,不仅是浙江省首批“未来工厂”标杆,更成为传统制造业向数字化跃迁的缩影。

“机器换人”省下300%人力 良品率反升0.8%

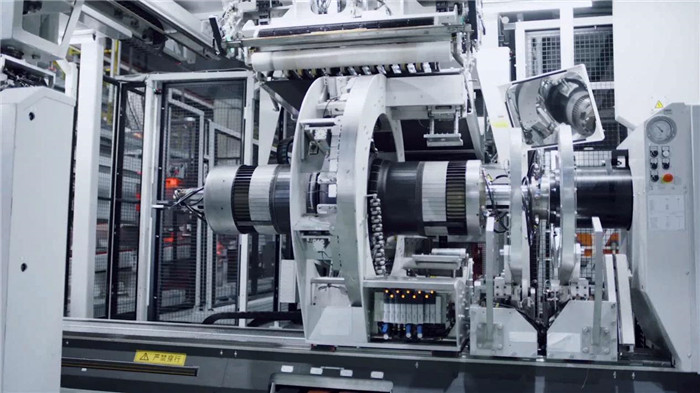

走进这座充满科技感的未来工厂,上万个传感器实时采集各环节的上百种关键数据,物流机器人有序地搬运材料和产品,平均每7秒就有一条轮胎下线。这种高度自动化和柔性化的生产模式,正是新质生产力的生动体现。

“过去一条轮胎产线需要450人三班倒,现在140人就能完成日产1.3万条的任务。”中策橡胶副总经理吴震华向记者透露。在五复合智能生产线上,胎面压出精度被AI控制在0.01毫米级,智能检测系统替代了工人肉眼巡检,良品率提升0.8%,仅此一项每年可减少千万元损耗。

在吴震华看来,过去的橡胶行业被定义为劳动密集型传统制造业,随着近年来新一代信息技术的应用与成果落地,行业革命性技术的突破应用,更多信息化、数字化、智能化对生产要素的创新配置加持,中策橡胶已经摆脱了“传统制造业”的束缚,反而尝到了“换道超车”的甜头。

这座工厂的“神经中枢”——中控大屏上,数字孪生技术将物理生产线映射为虚拟模型,订单切换速度提升50%。物流机器人、PDM系统与WMS系统协同作业,让生产周期从30天压缩至15天。吴震华形容:“传统制造像划船,数字化则是装上了引擎。”

作为浙江省首批“未来工厂”试点,中策橡胶投资近5亿元打造高性能子午胎未来工厂,以数字化赋能企业研、产、供、销全产业链,实现了从订单到交付全过程高度自动化和柔性化。

传感器+AI 轮胎制造的“极限降本”实验

站在中策橡胶未来工厂的数字化展厅前,吴震华的目光掠过全息投影的生产线模型。玻璃幕墙外,钱塘江水裹挟着三十载光阴奔涌向前,倒映着这家橡胶巨头从传统制造到智能变革的转型轨迹。

行业毛利率不足20%,成本控制成为生死线。中策的解法是:用数据重构生产逻辑。

上万个传感器实时采集硫化温度、压力等上百参数,AI自动优化配方,研发周期缩短80%;智能压延机组通过深度学习实现“零瑕疵”生产,一条胎面省下20%胶料;能源利用率提升5%,年节省电费超500万元。

“这不是简单的机器替代,而是生产要素的重新配置。”一位制造业分析师对记者表示,“轮胎行业正从‘规模竞争’转向‘效率竞争’,数字化能力直接决定企业利润空间。”

从钱塘江到全球 “灯塔工厂”的展望

30年前,中策橡胶扎根杭州时,车间里还是蒸汽硫化机和人工搬运;如今,其“GAS-FLUSH闪硫技术”已打破国际垄断,数字工厂模式也成为行业的学习样本。在企业的未来发展蓝图里,低碳工艺与全球化布局是下一站:“未来工厂不是机器堆砌,而是用数据打通研发、制造、服务的全价值链。”该企业相关负责人表示,中策橡胶将创新基因融入发展脉络,在探寻技术可能性的边界时,为中国轮胎产业探寻更轻盈的成长曲线。

站在新工业革命的潮头,这家扎根钱塘三十载的企业,正让数字化与可持续发展的双翼渐次舒展,在通往世界一流企业的航程中,寻找属于中国制造的星辰大海。